非常用発電機負荷試験

発電機の負荷試験、実施していますか?

負荷試験とは

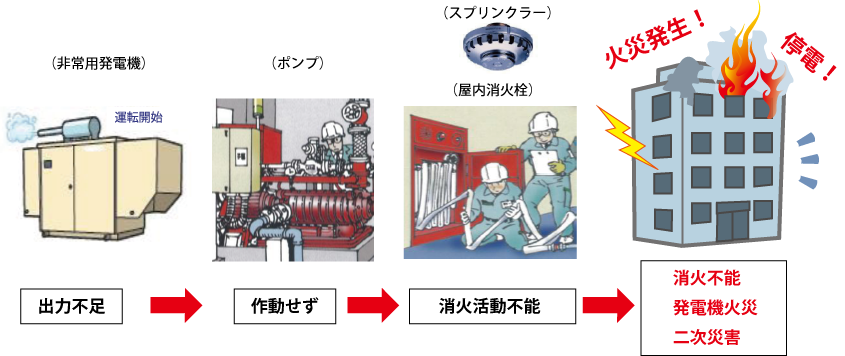

負荷試験とは、非常用発電機に負荷をかけて(火災時にスプリンクラー等を動かした時と同じ様に)運転状況や換気状況等を確認する点検です。これにより、非常時に発電機が作動しないというトラブルを回避します。

非常用発電設備の定期総合点検の義務

<なぜ負荷運転点検が必要なのか>

月次点検等で行なっている無負荷(空ふかし)運転点検だけを行っていると、ディーゼルエンジン内にカーボンが堆積されます。

その為、1年に1回は、30%以上の負荷運転を行い、堆積されたカーボンを燃焼排出させておかなければ、非常時に発電機が正常に動かず、消火活動が出来なくなる怖れがあるからです。

自家発電設備の定格出力が、加圧送水装置の出力を上回っていれば、スプリンクラーや消火栓は稼働し、消火活動が出来ます。

自家発電設備の点検方法が改正されました。

1.負荷運転に代えて行うことが出来る点検方法として、内部視察等を追加

総合点検における運転性能の確認方法は、負荷運転のみでしたが、負荷運転または*内部観察等に変わりました。

*内部観察等とは

過給機コンプレッサー翼およびタービン翼並びに排気管等の内部観察

燃料噴射弁等の動作確認

シリンダー摺動面の内部観察

潤滑油の成分分析

冷却水の成分分析

2.負荷運転及び内部観察等の点検周期を6年に1回に延長

負荷運転の実地周期は1年に1回でしたが、運転性能の維持に係る*予防的な保全策が講じられている場合は6年に1回となりました。

*予防的な保全策とは

不具合を予防する保全策として以下のような確認交換等を行うことをいいます。

予熱栓、点火栓、冷却水ヒーター、潤滑油プライミングポンプがそれぞれ設けられてる場合は1年ごとに確認が必要です。

潤滑油、冷却水、燃料フィルター、潤滑油フィルターファン駆動用Vベルト、冷却用等のゴムホース、パーツ等のゴムホース、 パーツごとに用いられるシール材,始動用に蓄電池等についてはメーカーが指定する推奨交換年内に交換が必要です。

3.原動機にガスタービンを用いる自家発電設備の負荷運転は不要

負荷運転が必要な自家発電設備は、すべての自家発電設備に負荷運転が必要でしたが、原動機にガスタービンを用いる自家発電設備の負荷運転

は不要になりました。

4.換気性能点検は負荷運転時ではなく、無負荷運転時等に実施するように変更

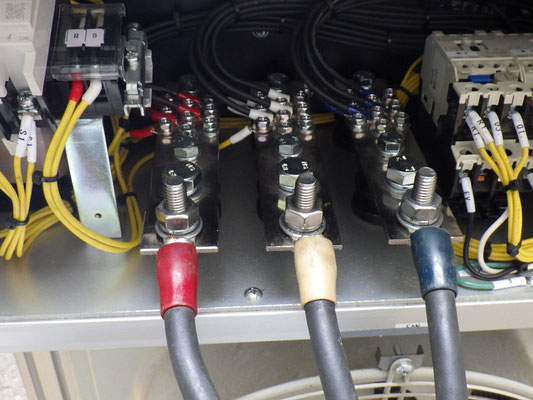

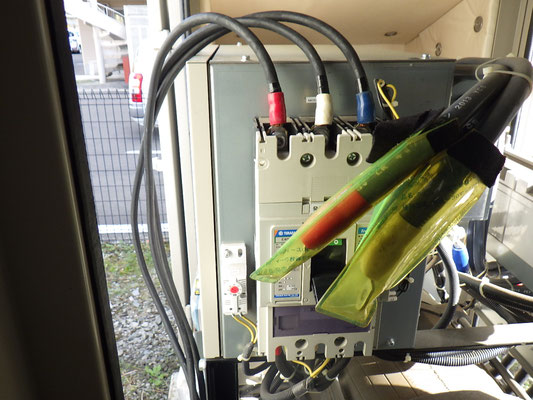

東北から北関東までの非常用発電機の負荷試験を実施しております。負荷試験機による負荷点検は、無停電で約2時間程度の時間で簡単に30%以上の出力確認の点検と測定データーの作成ができます。(*低圧300kw以下の場合です。)

施工実績:公共施設、病院、特別養護老人ホーム、宿泊施設、遊技場、商業施設、道の駅、工場、マンション等

負荷試験について

非常用発電機の負荷試験について、ご質問やお見積もり、実施依頼など。希望がございましたら、メールにてお問い合わせください。

*尚、工事に関して、日程等あらかじめ余裕をもってください。

あなたもジンドゥーで無料ホームページを。 無料新規登録は https://jp.jimdo.com から